- Imprimer

- Partager

- Partager sur Facebook

- Partager sur X

- Partager sur LinkedIn

Objectifs

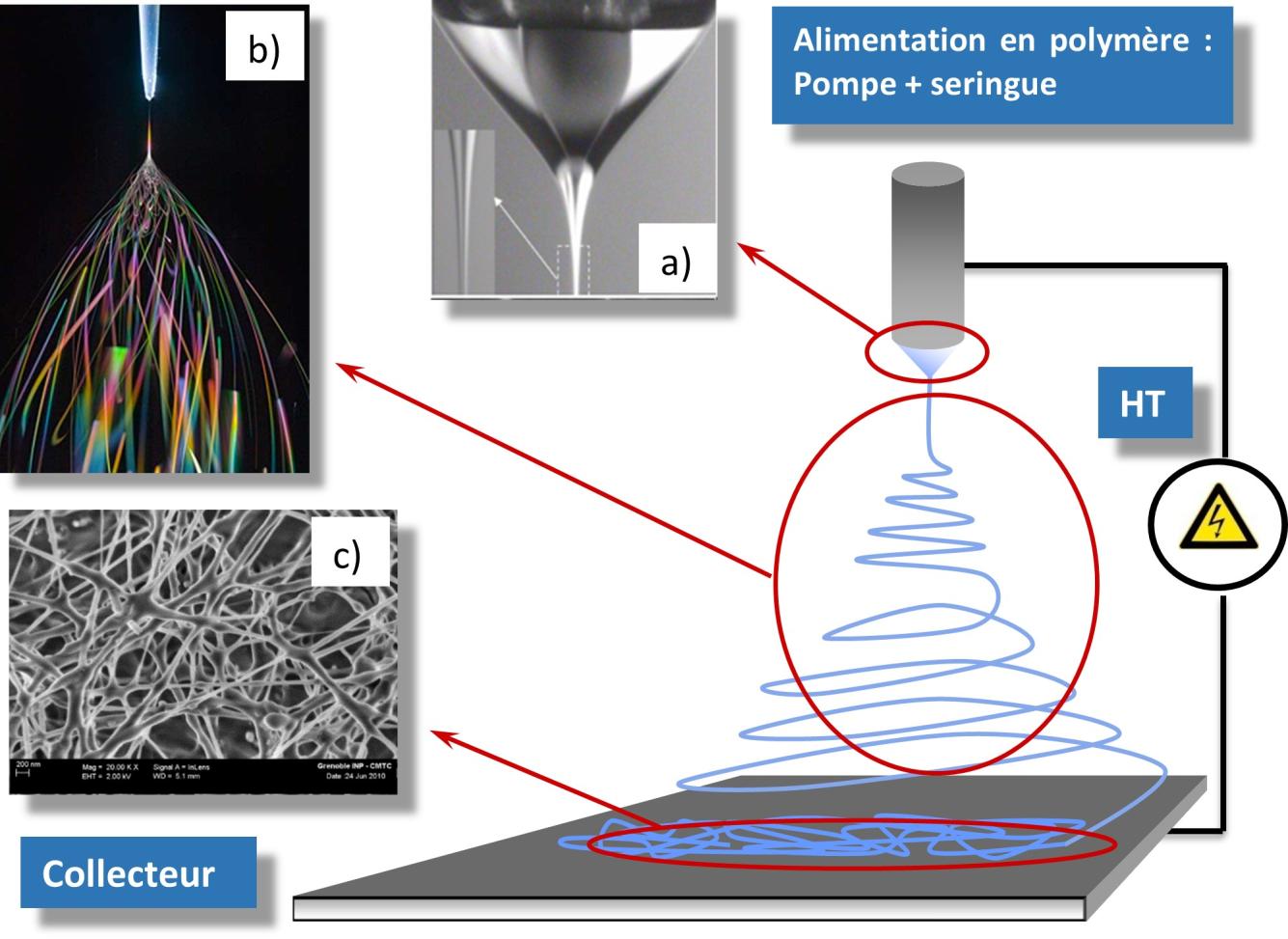

Le procédé d'electrospinning consiste à appliquer un champ électrique intense, pouvant atteindre 5 000V/cm entre une solution de polymère et un collecteur. Sous l'effet du champ, un jet de fluide viscoélastique est émis de l’extrémité de la goutte pendante (Fig.1 a). Chargé en surface, ce jet est accéléré et étiré (Fig. 1 b). Le solvant s’évapore dans les premiers centimètres de propagation du jet dans l’air, laissant place à une fibre nanométrique de polymère récoltée sur un support (Fig.1 c).

Il permet d'élaborer des matériaux fibreux présentant un rapport Surface/Volume de l'ordre de quelques 10e6, une porosité ouverte supérieur à 80%. De tels matériaux peuvent être fonctionnalisées en surface pour leur conférer de nouvelles propriétés d'usage, une fois fonctionnalisé en surface. Rapporté à leur masse, ils ont des propriétés mécaniques bien supérieures à leurs homologues massiques, en termes de module d'Young et de déformation à la rupture.

Ces matériaux nano-fibreux trouvent des applications dans de nombreux secteurs industriels tels que l'ingénierie tissulaire, la filtration, les textiles techniques, la catalyse, l’énergie (membranes pour les piles à combustible) ou la détection (capteurs).

Résultats

Structuration des nanomatériaux

Le contrôle de la structuration du réseau de fibres permet de maîtriser les propriétés mécaniques du matériau. Une première méthode consiste à déposer les fibres sur un collecteur cylindrique rotatif (Fig. 2). La vitesse de rotation du collecteur permet à la fois de contrôler le degré d'alignement des fibres et leur diamètre (Fig. 3).

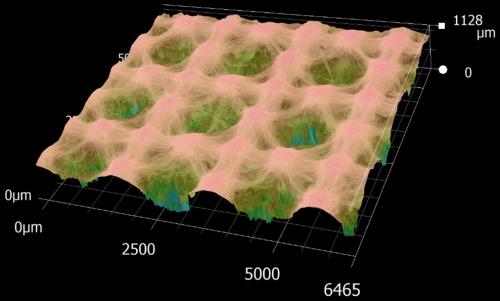

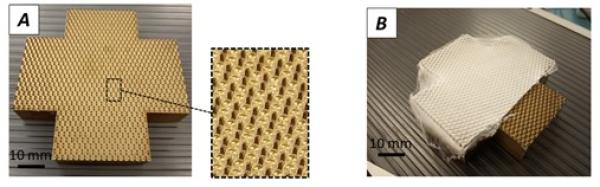

Des collecteurs structurés ont été conçus et réalisés, comportant des pics répartis de telle manière à constituer des motifs répétitifs à leur surface. Ces pics modifient localement le champ électrique et favorisent l'attraction des fibres en ces points (Fig. 4).

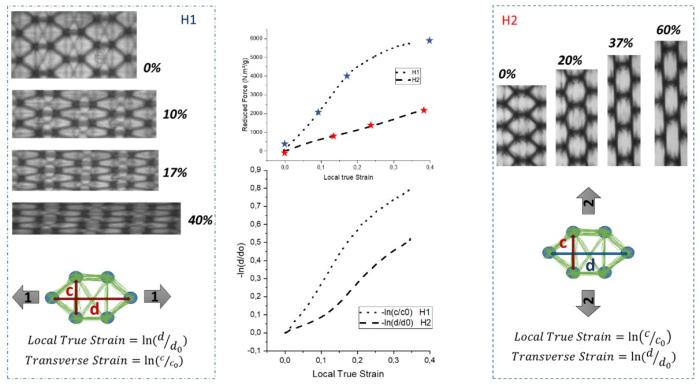

Caractérisation mécanique des structures

Le caractère anisotrope des matériaux ainsi obtenu est caractérisé par des essais de traction dans deux directions perpendiculaires. Cette anisotropie mécanique est couplée à de la caractérisation morphologique du réseau en cours de traction (Fig. 5).

Références

-

H. Mondésert, F. Bossard, D. Favier, "Anisotropic electrospun honeycomb polycaprolactone scaffolds: Elaboration, morphological and mechanical properties", journal of the mechanical behavior of biomedical materials 113, 2021, 104124; https://doi.org/10.1016/j.jmbbm.2020.104124

-

L. Gangolphe, C.Y. Leon-Valdivieso, B. Nottelet, S Déjean, A. Bethry, C. Pinese, F. Bossard, X. Garric, " Electrospun microstructured PLA-based scaffolds featuring relevant anisotropic, mechanical and degradation characteristics for soft tissue engineering", Materials Science & Engineering C 129, 2021, 112339; https://doi.org/10.1016/j.msec.2021.112339

- Imprimer

- Partager

- Partager sur Facebook

- Partager sur X

- Partager sur LinkedIn